Les cellules photovoltaïques

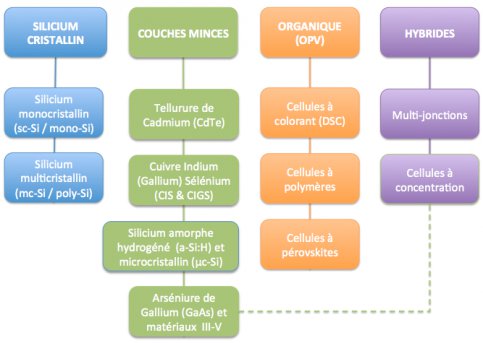

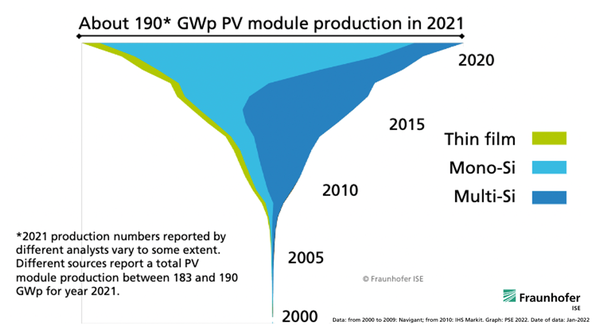

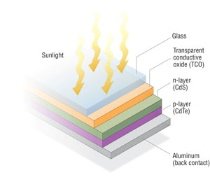

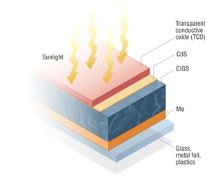

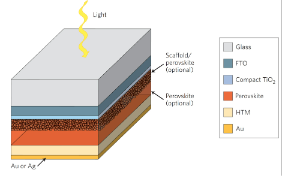

Les technologies cristallines à base de silicium (multicristallin et monocristallin) sont de loin les plus utilisées aujourd’hui mais les technologies "couches minces", en particulier CIS et CdTe se développent sur certains marchés spécifiques. D’autres filières basées sur l’utilisation de colorants ou de matériaux organiques, encore à leur balbutiements, promettent un bel avenir à l’énergie photovoltaïque.

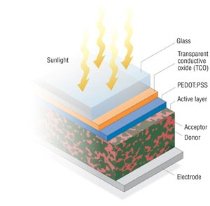

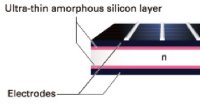

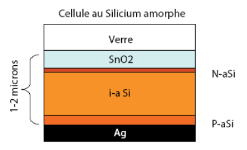

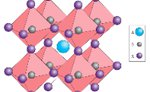

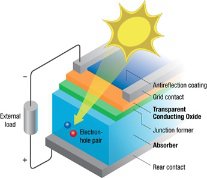

La cellule solaire, élément unitaire d’un module photovoltaïque, est aussi l’élément actif dans lequel se produit l’effet photovoltaïque. Celui-ci permet au matériau de cellule de capter l’énergie lumineuse (photons) et de la transformer en énergie électrique caractérisée par un déplacement de charges, positives et négatives.

La caractéristique commune à toutes les technologies photovoltaïques est la mise en présence dans le matériau de la cellule d’un donneur et d’un accepteur d’électrons pour permettre ce déplacement de charges. Une fois transféré dans un circuit électrique extérieur, celui-ci prend la forme d’un courant électrique continu.